发布日期: 2022-02-25 16:30:05

在油漆喷涂作业过程中,手工空气喷涂和无气喷涂利用率一般都很低,大约为20%~60%[1],喷射出来的漆雾有一半飞到喷漆房的房壁、管道和水槽中,由此产生了大量的油漆废渣。主要生产挂车车轴及车轴配件,用于产品表面防护的是丙稀酸油漆,使用高压无气喷涂工艺,其1年产生的漆渣不少于5t,价值10多万元。

目前,国内对废油漆渣的处理主要有3种方法,即燃烧法[223]、填埋法和回收再生利用法[4]。前两者对环境的污染都很大,尤其是填埋处理影响更深远。传统的回收利用工艺为了方便漆雾的捕抓,一般在喷漆房的循环水槽中加入具有强碱性的絮凝剂,由于漆渣在浸水过程中高分子树脂已经受到一定的破坏,且随着浸泡时间越长破坏程度越大,因此,再生后的油漆性能和原油漆相差很大。

现在汽车行业涂装技术正向低成本、低污染的绿色方向发展[526],笔者针对本公司每年产生大量漆渣,结合不同产品涂装质量要求不同的情况,将回收漆渣经过再生处理后用于涂装公司的附带产品,不但降低了公司的生产用漆成本,而且减少了固体垃圾的产生,在实际生产中取得了很好的效果。

1、回收再生工艺

根据漆渣的来源不同,分为含水漆渣和干性漆渣。含水漆渣主要是从水槽中打捞,干性漆渣主要是从回收喷漆房壁和管道表面获得,其回收再生处理工艺不同。

(1)含水漆渣回收再生处理工艺为:废油漆渣回收→干燥→粉碎→溶解→过滤→净化→调节粘度。

(2)干性漆渣回收再生处理工艺为:废油漆渣回收→稀释剂浸泡→搅拌溶解→调节粘度。

1.1漆渣回收

在循环水槽中和喷漆壁表面打捞收集凝聚在一起的废油漆渣(漆块和漆粉)。

1.2干燥

将从水槽中打捞起来的油漆渣放于木框中并倾斜,自然干燥;干性漆渣不需干燥处理。

1.3粉碎

将完全干燥后的油漆渣放在粉碎机里粉碎。

1.4溶解

将废油漆粉末放在油漆空桶中并加入稀释剂,浸泡12h后,再用搅拌机搅拌溶解。

1.5过滤

将溶解后的油漆先用160目钢丝筛过滤后再用200目钢丝筛过滤。

1.6净化

将过滤后的油漆静止24h,让混在油漆中的铁粉、细沙等小颗粒杂质沉于桶底,然后分离净化。

1.7调节

将净化后的油漆添加稀释剂调节其粘度,以满足涂装要求。

2、漆渣回收再生处理后标准性能的测试

2.1主要材料及仪器设备

干性漆渣、含水漆渣、稀释剂、马口铁板、空气搅拌机、小型粉碎机、空油漆桶、磁性测厚仪、光泽度计、百格刀、胶带、毛刷、铅笔划痕试验仪、盐雾实验机。

2.2再生油漆的制备

按含水漆渣和干性漆渣两种不同再生处理工艺制备两种不同的漆样。

2.3标准样板的的制备

按照GB1727-92[7]规定制作马口铁板涂层样板。

2.4涂层性能测试

按国家涂层性能标准检测办法,分别测试含水漆渣和干性漆渣经再生处理后的涂层性能,测试项目包括附着力[8]、光泽度[9]、厚度[10]、硬度[11]、耐中性盐雾[12]。

2.5数据与讨论

供应商提供的丙稀酸油漆检测报告与含水漆渣回收再生处理后性能测试结果分别如表1、2所示。

由表2可以看出,含水油漆渣回收再生处理后涂层各项性能明显降低。主要是因为经过水浸泡后漆渣中的高分子树脂和助剂受到一定影响,特别是对光泽度有很大影响的酯类。过滤时使用的是200目筛网,细度和原油漆相差很大,所以光泽度、耐中性盐雾和附着力均有明显降低。

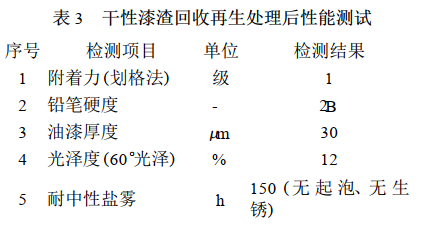

干性漆渣回收再生处理后性能测试结果,如表3所示。

由表3可以看出其性能与原油漆相差不大,原因是:1)干性漆渣主要来源于喷漆房壁和管道表面,没有和水接触,几乎没有受到污染;2)漆渣中的高分子树脂和其他助剂没有受到破坏;3)再生处理后的漆液细度和原油漆相差不大,溶解过程不需过滤,只需调节其粘度就可以直接使用。

3、应用与经济效益分析

含水漆渣和干性漆渣经过再生处理后用于涂装光滑面和粗糙面涂层性能对比如表4、5所示。

由表4、5可以看出,工件打砂后表面比较粗糙,油漆的附着力相对有所提高,但光泽度和耐中性盐雾实验有所降低。

本公司每年用于涂装各种附件的油漆(不含稀释剂)约为3.5t,按20000元ƒt计算大约为7万元,

利用油漆废渣回收再生利用工艺代替以前的工艺,扣除回收再生处理的费用,每年可节约6.5万元左右的油漆成本。

4、结论

(1)干性漆渣经再生处理后涂装于工件表面,其涂层性能和原油漆相比几乎没变化。

(2)含水漆渣和干性漆渣经再生处理后性能对比,后者比前者整体性能优异很多。

(3)回收漆渣经过再生处理后用于涂装打砂后的附件,影响不大;对于涂装光滑面的附件则选择干性漆渣经再生处理后的漆液为佳。

(4)含水漆渣经过再生处理后可以用于对外观要求不高、表面粗糙的工件。

0532-86637977

扫一扫联系我们

Copyright © 2018-2024 青岛艾镨特环保科技有限公司 版权所有 备案号:鲁ICP备2022005585号

技术支持:微动力网络